Una soluzione RFID per tracciare materiali e operazioni nel settore automotive

AUTOMOTIVE

Il cliente

L’azienda in esame opera nel settore automotive, nell’ambito particolarmente ricco e stimolante della Motor Valley. Si occupa, nello specifico, di verniciatura di materiali compositi per il corpo vettura.

Le tecnologie impiegate nel processo produttivo, e l’artigianalità e competenza dei collaboratori, garantiscono una lucidatura o verniciatura durevole e omogenea.

Gli obiettivi

Il progetto ha individuato due necessità principali da colmare. In primo luogo, collegare i prodotti agli operatori che li avevano lavorati. Dato che ogni pezzo ha una matricola univoca, il desiderio era garantire la conoscenza e il tracciamento dell’intero processo e sgravare l’operatore dall’onere di dichiarare per ogni pezzo lavorato la matricola, le operazioni effettuate e il tempo impiegato.

L’altra richiesta era tracciare le vernici utilizzate e le curve di temperatura di riscaldamento e raffreddamento dei forni dove i pezzi vengono verniciati.

In breve:

- Tracciamento del lavoro del'operatore sul singolo pezzo

- Tracciamento di vernici e curve di temperatura

La soluzione

Per ottenere i benefici richiesti, era necessario implementare un sistema informatico e dipartimentale di produzione. Partendo con questa certezza abbiamo analizzato ogni dettaglio della situazione iniziale, trascorrendo molte ore nell’area produzione dell’azienda per comprendere il processo nel suo svolgimento, tappa per tappa, e raccogliere informazioni sulle interazioni tra lavoratori e pezzi. L’obiettivo era capire in che modo, in che sequenza e con quali azioni gli operatori andavano a interagire con il pezzo. Tutti gli elementi raccolti ci hanno consentito di strutturare una soluzione basata su un sistema RFID.

Dopo aver installato il nostro ERP (Business Cube2) e configurato il dipartimentale di produzione, abbiamo coinvolto nel progetto IDnova, società specializzata in soluzioni RFID. Insieme abbiamo sviluppato una procedura perfettamente integrata con i software applicativi installati e configurati: attraverso una rete di antenne di lettura opportunamente distribuite nello stabilimento, il sistema consente di tracciare le fasi lavorative nel modo richiesto.

- Su ogni pezzo si applica un tag usa e getta RFID

- Il tag si “collega” alla matricola del pezzo

- Gli operatori presentano all’antenna il pezzo in lavorazione all’inizio e alla fine delle operazioni, semplicemente validandosi alla postazione con il proprio tesserino aziendale

In questo modo, utilizzando uno strumento già nelle abitudini degli operatori (il proprio badge) è sufficiente un passaggio per la verifica del pezzo, anziché inserire manualmente dati in un portale.

Allo stesso tempo abbiamo provveduto a connettere i PLC di controllo dei forni aziendali (ovvero il monitor di analisi delle temperature). Abbiamo installato all’ingresso dei forni un’antenna per riconoscere le matricole dei pezzi portati nel forno e tracciare le curve di riscaldamento e raffreddamento a cui erano sottoposti.

Infine, attraverso una postazione mobile, i verniciatori possono consultare i codici a barre dei contenitori delle vernici utilizzate e raccogliere dalle bilance elettroniche le informazioni di quanta vernice viene adoperata per ogni infornata. Il sistema suddivide, sulla base delle logiche richieste dall’azienda, la quantità di vernice prelevata per i pezzi presenti in quel momento nel forno.

Questa soluzione ha incontrato inizialmente delle resistenze per paura da parte degli operatori di essere in qualche modo penalizzati o controllati da un sistema rigido. Al contrario, l’azienda ha scelto questo sistema soprattutto per sgravare il lavoro di un’operazione inutile. Inoltre, in questo modo hanno iniziato a garantire dei premi qualità collegati non solo alla quantità di pezzi lavorati, ma anche e soprattutto alla loro qualità - quindi andando a valutare i pezzi che non vengono scartati o rilavorati. Questo è stato un ottimo incentivo e ha permesso di integrare con successo e soddisfazione la soluzione nell’ecosistema aziendale.

Infine, la nostra soluzione implementa un sistema che garantisce non solo la tracciabilità della produzione, ma anche le rilavorazioni per i pezzi che non superano la fase di controllo qualità.

Risultati

Oggi, l’azienda ha informazioni dettagliate sui tempi necessari ai diversi processi manuali sui pezzi lavorati. Questo garantisce la coerenza dei preventivi rispetto all’effettivo costo del pezzo e la possibilità di verificare quali sono le curve più vantaggiose di riscaldamento e raffreddamento al miglior costo.

La prossima sfida che affronteremo insieme inizia nel 2023 e si pone l’obiettivo di creare una scheda di qualità per ogni singola matricola trattata, che riassuma tutto ciò che è avvenuto nel processo produttivo su quel singolo pezzo. Inoltre, stiamo lavorando su un portale dove i clienti stessi potranno inserire la matricola del pezzo in lavorazione e ricevere una scheda pdf autenticata grazie a una procedura in blockchain che garantisca l’originalità dei dati e tutti i dettagli di lavorazione del singolo pezzo.

Promuoviamo il massimo rispetto delle competenze, tecnologie ed esperienze dei nostri clienti. Pertanto, riteniamo opportuno non condividere i loro nomi nei casi di studio (salvo accordi espliciti), per ragioni di privacy e per non beneficiare della loro notorietà.

Che cos'è l'ERP: ottimizzare le risorse grazie alla raccolta dati

Quando parliamo di Enterprise Resource Planning (in italiano “pianificazione delle risorse d’impresa”) facciamo riferimento a soluzioni informatiche per la gestione e la pianificazione dei processi di business di un’organizzazione, che tramite software vengono integrati ed esaminati in maniera organica, anziché essere considerati separatamente.

Progettate per essere la colonna portante dei flussi informativi aziendali e per supportare e automatizzare i processi aziendali “critici”, le Soluzioni ERP sono il più efficace strumento per ottimizzare l’utilizzo delle risorse, le fasi di produzione e l’approvvigionamento dei materiali, incrementando in questo modo la produttività.

Alla base dei sistemi ERP sta l’idea di una raccolta centralizzata di dati destinati a distribuzione ampia. Invece di creare numerosi database indipendenti con un gran numero di fogli di calcolo disconnessi, gli ERP mantengono l’ordine e consentono a tutti gli utenti di avere accesso agli stessi dati che derivano da processi comuni. A partire dal CEO fino al personale amministrativo, tutti possono creare, archiviare e utilizzare i dati inseriti nel sistema.

Trattandosi di un deposito di dati centralizzato e sicuro, si è certi della correttezza, completezza e aggiornamento costante dei dati presenti: l'integrità dei dati viene garantita per ciascuna attività svolta.

Perché sceglierlo

Un software ERP permette di integrare tra di loro tutti i processi rilevanti dell’azienda, ovvero contabilità, controllo di gestione, gestione del personale, gestione degli acquisti, gestione dei magazzini, pianificazione del fabbisogno dei materiali, gestione della produzione, gestione dei progetti, gestione delle vendite, gestione della distribuzione, gestione della manutenzione degli impianti, gestione degli asset e altro ancora.

L’obiettivo principale dell’ERP è la piena efficienza dell’impresa, da raggiungere attraverso:

- L'automatizzazione dei processi

- L'ottimizzazione dei flussi di informazione

Per questo motivo il software raccoglie tutti i dati provenienti dai reparti e dalle attività aziendali in un database unico e completo, che viene aggiornato in tempo reale ogni volta che un utente di una qualsiasi area aziendale compie un’operazione all’interno del sistema.

L’ERP rende possibile la gestione coordinata e sinergica di tutti i processi ed offre in tempo reale una lettura economico-finanziaria dell’impresa, attraverso l’accesso immediato a tutte le informazioni; grazie alla possibilità di interrogare ed elaborare facilmente i dati alleggerisce e rende più efficiente la struttura e i processi manageriali, migliorando la capacità decisionale e di pianificazione.

Gli sviluppi più recenti hanno potenziato l’analisi dei dati, aggiungendo funzionalità di Business Intelligence, con possibilità di reporting sempre più avanzate.

Inoltre, lavorando su un’unica base dati, anche nel caso di diverse sedi, il software ERP:

- Migliora l'efficienza dei processi produttivi

- Migliora il workflow

- Abbatte i costi di approvvigionamento materiali e logistica

- Consente di valutare le risorse umane sulla base di parametri oggettivi

Infinite possibilità per migliorare i processi aziendali

Sfruttando le possibilità offerte dalle interfacce web based e dal cloud, le soluzioni ERP consentono anche di dialogare in tempo reale con soggetti esterni all’azienda, ma facenti parte della filiera produttiva e commerciale, come fornitori, terzisti, agenti e rivenditori.

Questi software comprendono anche funzioni focalizzate sulla gestione della clientela, come quelle di e-commerce e CRM.

Sono in grado di acquisire ed elaborare in tempo reale quantità di informazioni sempre più vaste, anche non necessariamente strutturate.

Se viene collegato agli impianti industriali può acquisire costantemente i dati riguardo la produzione, se collegato ai siti di e-commerce può monitorare i dati sugli acquisti, secondo una logica di consuntivo o con un approccio predittivo, in modo tale da pianificare il business e organizzare la produzione con un grado sempre maggiore di precisione, riducendo sprechi ed errori.

Progettazione degli spazi e automatizzazione per la lavorazione della plastica

PLASTICA

Il cliente

Azienda storica, nata nel 1976. Opera nel settore delle materie plastiche, nello specifico con la tecnica di stampaggio in termoformatura

La termoformatura consiste nel riscaldare una lastra di materiale plastico a temperatura elevata e farla aderire a uno stampo mediante una pressione d’aria o un controstampo. Si utilizza tipicamente nella produzione di imballaggi (per prodotti farmaceutici, beni di consumo), di componenti per velivoli, automobili e attrezzature mediche ecc.

L’azienda è cliente di CP S.p.A. dal 2000. Nel 2017, dopo una dettagliata analisi e un’intensa progettazione, ha deciso di spostarsi in un edificio industriale di nuova costruzione, con un layout innovativo e all’avanguardia, che è stato fin dalla fase di progetto oggetto di confronto al fine di condividere scelte che avrebbero poi impattato anche nella gestione produttiva e nella logistica aziendale.

Gli obiettivi

Alla decisione di trasferirsi, l’azienda ha gradito fin da subito il nostro coinvolgimento per progettare e sviluppare il layout necessari a rendere il nuovo edificio consono alle esigenze aziendali e alla futura digitalizzazione.

Come richiede la normativa per il settore automotive e per quello alimentare, era necessaria una tracciabilità perfetta e dettagliata dei materiali impiegati nel processo produttivo. Questo permette di verificare la qualità, nonché di garantire la perfetta conoscibilità dei componenti e delle tecniche produttive utilizzate.

In secondo luogo, ci hanno chiesto di automatizzare la gestione dei magazzini e della logistica interna, al fine di agevolare e velocizzare il lavoro degli operatori.

Infine, occorreva implementare una soluzione che consentisse la pianificazione della produzione a due livelli: massiva, a medio e lungo termine, e a breve termine, meno di una settimana.

In breve:

- Tracciabilità perfetta

- Gestione automatizzata dei magazzini e della logistica

La soluzione

Abbiamo lavorato per spezzare in microprocessi tutta l'attività dell'area produttiva e del magazzino. Lo scopo finale era:

- Avere la massima efficienza di movimento dalle materie prime al prodotto finito

- Avere una dinamica e ordinata gestione del movimento dei materiali all’interno della struttura

Abbiamo adottato l’ERP Business Cube2 e il modulo WMS integrato di Net@Pro, soluzione dipartimentale di produzione, che permette di ottimizzare le movimentazioni all’interno del magazzino.

Per quanto riguarda il rispetto della normativa relativa a industria 4.0, i bandi e i servizi alle imprese, ci siamo attenuti a quanto riportato dal DIGEP (Dipartimento di Ingegneria gestionale e della produzione), pianificazione a breve, medio e lungo termine compresa.

Tutte le macchine dell’area produttiva sono state integrate nel sistema: sia quelle più datate, con dati meno strutturati, che robot di ultima generazione. Grazie alle automatizzazioni gli operatori possono comunicare attraverso dispositivi mobili. Questo permette alle macchine di tenere informati gli addetti al magazzino sull’avanzamento di ogni singola fascia produttiva, garantendo allo stesso tempo una movimentazione delle merci ordinata ed efficiente.

Nel processo produttivo, l’operatore trasporta e posiziona le lastre di materiale plastico all’interno della termoformatrice. Ogni lastra viene tenuta in posizione a caldo per il tempo necessario a permetterne la modellazione, per poi essere posizionata in uscita. Grazie all’interconnessione, la macchina avvisa l’operatore quando ha riempito l’uscita o quando terminano le lastre da riscaldare, specificando l’azione da compiere (es. “postazione 2 da scaricare”).

Tutti i materiali presenti in magazzino vengono identificati grazie alla presenza di un codice a barre a identificarne le caratteristiche e l’ubicazione. L’operatore, all’arrivo della merce, dichiara la posizione specifica in cui viene collocata. In questo modo, il carrello elevatore, quando gli viene richiesto di recuperare un pezzo specifico, sa esattamente in che punto trovarlo. Con la scansione del codice identificativo si memorizza ogni tipo di spostamento all’interno del magazzino.

Ottimizzazione del processo produttivo

Prendendo in considerazione una fornitura di stampi per la realizzazione di 20 cruscotti, l’azienda decide di finirne completamente 5 e depositare i rimanenti in magazzino per l’ordine del mese successivo. Per ragioni economiche gli operatori impostano la macchina per l’elaborazione di tutti gli stampi. Le macchine termoformatrici sono controllate da pc, verrà quindi inserito il codice dei semilavorati che non verranno ultimati in giornata.

- Si ha il termine della termoformatura;

- I bracci robot o l’operatore trasferiscono solamente i cruscotti da ultimare alla fase di sbavatura;

- Si procede con la fase di finitura in cui vengono effettuate delle lavorazioni accessorie (incollaggio, saldatura ad ultrasuoni, applicazione di isolanti acustici/termici);

- Infine si passa al confezionamento in cui vengono applicate le etichette relative al codice cliente, codice matricola e ai codici di lotto.

Questa soluzione ha permesso all’azienda di migliorare la produttività e qualità dei prodotti e di pianificare a breve/lungo termine tutta la parte commerciale, riducendo contemporaneamente i consumi e i costi.

Ricerca di una stabilità interna

Ogni tipo di trasformazione impone cambiamenti nell’andamento interno; infatti, inizialmente è stato difficile riuscire a trovare il giusto equilibrio. Pertanto, abbiamo cominciato da un’analisi utile a comprendere il massimo livello raggiungibile dal software, che permettesse al contempo di mantenere il controllo dei dati e delle fasi produttive.

All’inizio di ogni turno viene inserito il programma giornaliero di produzione per ogni reparto, grazie al modulo Sequenziatore, coerentemente al programma generale di produzione pianificato nel medio e lungo termine con il modulo Planner. Ogni informazione viene così condivisa, grazie ai diversi PC e tablet distribuiti in produzione, con i diversi operatori e con le macchine.

La parte più delicata è stata riuscire ad arrivare alla massima automazione senza perdere il controllo di ogni singola fase. Nell'immediato, questo processo può risultare problematico, ma poi consente di ottenere efficienza e maggiore conoscenza dei tempi e delle caratteristiche dei processi produttivi.

Risultati

Considerate le premesse, il lavoro è stato particolarmente soddisfacente. L’azienda vanta di essere una delle poche a lavorare completamente senza carta. Inoltre, anche il magazzino attrezzature e stampi, che ne contiene migliaia, viene gestito attraverso ubicazioni codificate, che permettono agli operatori di sapere dov’è collocato ogni singolo pezzo e di conoscere in anticipo quando sarà necessario e su quale macchina.

Il titolare dichiara un enorme miglioramento in termini di efficienza organizzativa e produttiva. Da una parte grazie alla presenza di un layout aziendale molto più ordinato e preciso, dall’altra grazie alla possibilità di sfruttare al massimo la capacità produttiva delle macchine termoformatrici. Questo ha permesso di rimodellare la struttura interna per avere maggiori feedback e dati reali, aumentando così anche il controllo qualità.

Afferma inoltre che la soluzione da noi proposta ha permesso loro di avere una pianificazione più accurata dei processi produttivi, dato che ora vengono tracciate le diverse fasi produttive e pertanto è possibile sapere quando si avrà il prodotto finito pronto per la spedizione al cliente.

Promuoviamo il massimo rispetto delle competenze, tecnologie ed esperienze dei nostri clienti. Pertanto, riteniamo opportuno non condividere i loro nomi nei casi di studio (salvo accordi espliciti), per ragioni di privacy e per non beneficiare della loro notorietà.

Il CRM: un supporto per gestire la relazione con i clienti

Se un’azienda si relaziona correttamente con i propri clienti e mantiene alta la customer satisfaction, il rapporto tra i due soggetti sarà stabile e durevole e i clienti soddisfatti raccomanderanno l’azienda ai conoscenti. Questo è il principio su cui si basa il CRM, acronimo dell’inglese Customer Relationship Management, in italiano gestione della relazione con i clienti: una strategia di marketing che si avvale di sistemi informatici per gestire con efficacia la relazione con i clienti.

Il CRM si occupa di raccogliere in modo continuativo i dati dei clienti, per permetterti di analizzarli in ogni momento e trovarli sempre aggiornati. Le conoscenze così ottenute vengono utilizzate per arricchire le relazioni instaurate con i clienti e di conseguenza migliorare i risultati aziendali.

Relazionarsi con i clienti grazie al CRM

Questa tecnologia è un alleato fondamentale per le imprese che vogliono affrontare il mercato con attività strutturate di promozione, di contatto e di assistenza. Uno strumento utile per stabilire e mantenere relazioni commerciali durature e funzionali a recepire le strategie promozionali e commerciali, raccogliendo tutte le informazioni che servono per renderle esecutive. Uno strumento importantissimo anche per organizzare, gestire e consuntivare gli interventi tecnici presso i clienti.

Attraverso la tecnologia CRM si mette il cliente (e non più il prodotto) al centro del business, fornendo gli strumenti funzionali per interagire con l’azienda.

Mentre il cliente interagisce con l’azienda, il sistema raccoglie in un database continuamente aggiornato tutte le informazioni utili per rispondere al meglio alle richieste future: una volta inseriti i dati nel CRM, questo individua la strategia migliore per direzionare le campagne di vendita, catturare nuovi clienti e massimizzare i profitti su quelli fedeli.

Maggiori sono i dati raccolti (ordini abituali, preferenze d’acquisto, informazioni di contatto, ecc.), più chiara sarà la conoscenza delle abitudini e delle preferenze dei clienti.

I benefici del CRM

I software di CRM consentono:

- La gestione degli ordini e delle transazioni con il sistema informatico dell’azienda;

- La raccolta e l’analisi dei dati relativi ai clienti, che si trasformano in importanti informazioni a supporto delle decisioni del management

- L’attivazione di rapporti one-to-one personalizzati con il cliente attraverso i molteplici canali a disposizione (e-mail, telefonate, fax, web).

Le soluzioni di CRM creano valore per l’azienda sia in ambito B2B, sia in ambito B2C e hanno un impatto tanto più rilevante quanto più tutta l’azienda, trasversalmente, si fa carico di alimentarle: ogni persona a contatto con il cliente ha il compito di arricchire il database del CRM con le informazioni e indicazioni che trae in ogni occasione di relazione.

Il sistema di CRM non serve solo a dare supporto al processo di vendita: si tratta di uno strumento ormai fondamentale per le performance aziendali. Infatti, grazie ad una approfondita conoscenza del cliente, le aziende hanno la possibilità di:

- Cogliere il momento giusto per vendere nuovi prodotti, scegliendo la giusta modalità e proponendo il prezzo più adeguato

- Permettere all’assistenza clienti di risolvere i problemi rapidamente

- Sviluppare migliori prodotti e servizi basati sulle esigenze dei clienti

- e così via

Tramite il CRM puoi conoscere chi sono i tuoi clienti, i loro desideri, la relazione costruita con loro e inoltre prevedere come saranno le interazioni future.

Se l’obiettivo finale della tua azienda è offrire un'esperienza che convinca i clienti a tornare, il CRM ti permette di creare tale esperienza.

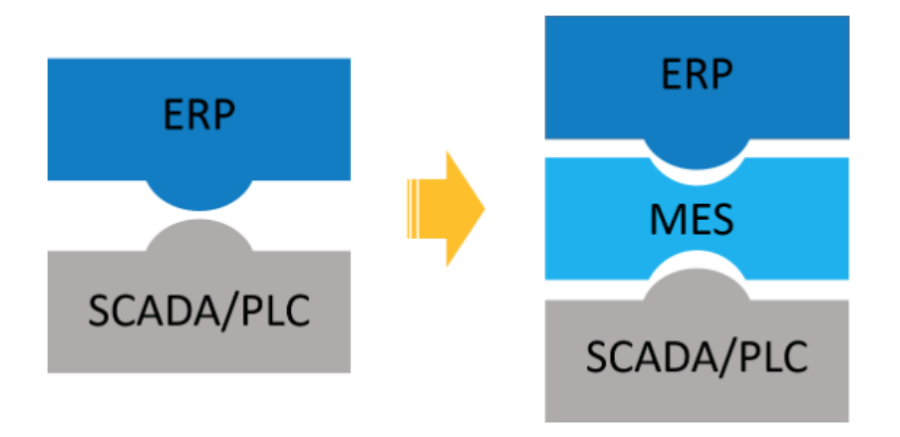

Che cos'è il MES: la pianificazione ottimale della produzione aziendale

Il MES, Manufacturing Execution System (in italiano sistema di esecuzione della produzione) è un sistema che acquisisce e distribuisce informazioni che consentono l’ottimizzazione delle attività produttive, dal lancio dell’ordine al prodotto finito. Utilizzando dati real-time, attuali e accurati, il MES guida, risponde e informa sulle attività dello stabilimento e dei reparti produttivi, come e quando esse accadono. La rapidità di reazione risultante guida le operazioni e i processi dello stabilimento al massimo dell’efficienza.

Infatti una pianificazione ottimale della produzione garantisce date di consegna affidabili e una ripartizione equilibrata dei carichi di lavoro: su questi due elementi, importanti per garantire il successo e la profittabilità del business, si fonda il MES.

Una soluzione MES è un gestionale di fabbrica che, partendo da ordini e commesse clienti (ma non solo), pianifica, analizza e guida gli avanzamenti della produzione. Queste soluzioni gestiscono in modo integrato ed efficiente tutto il processo produttivo: sincronizzano la gestione aziendale e la produzione; colmano il gap tra pianificazione e controllo e ottimizzano l’utilizzo delle risorse.

Inoltre, basandosi sull’analisi delle risorse effettive disponibili e sui tempi di consegna, il MES indica le modalità ottimali di produzione, per una pianificazione rispettosa dell’intera attività (detta anche pianificazione a capacità finita).

Funzionalità del MES

Il MES serve per rilevare tutte le informazioni legate al ciclo produttivo e monitorare in tempo reale la produzione.

Dunque, permette di compiere diverse azioni:

- Pianificazione

- Gestione dei materiali e prodotti intermedi in ingresso

- Tracking

- Gestione delle risorse monitoring dello stato corrente

- Gestione e distribuzione delle informazioni

- Analisi delle performance

- Controllo del processo

- Raccolta dati

- Gestione degli ordini

- Controllo qualità

- Gestione della manutenzione

Integrata con le altre applicazioni informatiche dell'azienda, una soluzione MES estende la catena del valore rendendo sinergici tutti i processi. Ad esempio, permette all'ufficio Acquisti di reperire le scorte di magazzino secondo convenienza o all'ufficio Marketing e Commerciale di impostare le politiche a maggior profitto. L'ufficio Amministrazione e Finanza potrà controllare meglio gli asset, mentre l'ufficio del Personale sarà in grado di gestire in modo più reattivo assenze e presenze; inoltre, il Magazzino e la Logistica potranno lavorare in modo integrato.

Il Sistema MES, dunque, colma il “vuoto” che c'è tra i sistemi ERP (amministrativi e contabili) e i Sistemi di controllo delle macchine (PLC, SCADA MES) coniugando l'ottimizzazione dei processi produttivi e logistici con il controllo della disponibilità delle risorse e della qualità dei prodotti.

Il Software MES è la componente chiave che permette la comunicazione tra i sistemi e fornisce una visibilità completa su tutto il processo produttivo. E' in grado di rilevare eventuali anomalie, oltre ad aiutare a definire quali azioni correttive intraprendere per correggere errori o rallentamenti che incidono sulle fasi produttive.

I benefici di utilizzare il MES in azienda

Sono molti i benefici che una tecnologia Manufacturing Execution System può portare alla tua azienda: una riduzione dei setup e dei “fermo macchina”, un aumento della produttività, condivisione veloce delle informazioni, affidabilità nei tempi di consegna, massimizzazione dell'infrastruttura informatica esistente, monitoraggio della produzione esternalizzata.

Questi software sono la soluzione ottimale anche per la gestione delle emergenze: in caso di ordini urgenti e imprevisti, carenza di personale o guasti, è possibile individuare le priorità e scegliere le strategie migliori per limitare i danni, stimando e gestendo preventivamente gli eventuali ritardi. Ad esempio, nel caso in cui una macchina si guasti, è in grado di fornire informazioni su come riprogrammare gli ordini per consentire la manutenzione garantendo però la puntualità di consegna al cliente, oppure è in gradi di dire, in caso di ritiro dal commercio di un prodotto, quali lavorazioni ha subito e quando, l'esatta provenienza delle materie prime ecc…

Ecco altri esempi di problemi che il MES è in grado di risolvere:

- Il cliente vuole sapere se, raddoppiando il suo ordine, la fornitura può ancora essere garantita nei tempi previsti

- Il cliente vuole sapere a che punto è la lavorazione del suo ordine

- Il cliente richiede che ogni prodotto consegnato sia corredato da informazioni dettagliate sulla produzione

- Il cliente richiede il documento di collaudo con i dettagli dei controlli qualità eseguiti per la certificazione del prodotto

- L'azienda vuole ottimizzare l'utilizzo dei materiali (materie prime e macchine)

- L'azienda vuole individuare ciò che "rallenta la produzione" e quanto effettivamente è efficiente il processo produttivo

Digitalizzazione in un'azienda metalmeccanica attraverso la progettazione condivisa

METALMECCANICA

Il cliente

È un'azienda metalmeccanica, forte di un secolo di storia, che costruisce valvole e raccordi in acciaio inossidabile per vari settori industriali

Realizza prodotti standard e personalizzati a seconda delle richieste, partendo dalla materia prima e arrivando alla valvola finita, pronta a essere installata nelle macchine delle aziende clienti.

Le attività prevedono da un lato la personalizzazione del prodotto dall'inizio del processo, dall’altro la preparazione di semilavorati e pezzi standard che vengono poi assemblati - anche in configurazioni complesse - sulla base delle richieste specifiche. Ad esempio, il materiale della guarnizione (silicone o sughero), il tipo di attacco (a vite o a flangia avvitata), la modalità di apertura, e così via. In breve, cura nel dettaglio il ciclo completo di produzione.

Cliente di CP S.p.A. dal 2000, ci ha chiesto per questo progetto di implementare il livello di produzione, con una visione rivolta al futuro e improntata sulla collaborazione dal basso.

Gli obiettivi

Per migliorare la produzione dal punto di vista qualitativo e quantitativo, la prima necessità era ottimizzare i tempi di approntamento del materiale per i banchi di assemblaggio, ovvero di fornire la quantità corretta di singoli componenti al personale addetto all’assemblaggio, sulla base della commessa del cliente.

Accanto a questa, l’altra richiesta era ottenere una tracciabilità perfetta di ogni componente del lotto prodotto: essere in grado, quindi, di risalire all’origine, alle informazioni e alla destinazione di ogni singolo elemento.

In breve:

- Velocizzazione dei tempi per i banchi di assemblaggio

- Tracciabilità perfetta

La soluzione

Durante la nostra collaborazione più che ventennale, l’azienda ha avuto una crescita costante della digitalizzazione, anche per rispondere alle diverse esigenze organizzative interne e a quelle del mercato internazionale. Questa crescita, favorita dalla lungimiranza dei proprietari, ha toccato tutti i settori: controllo di gestione, produzione, logistica, commerciale.

Abbiamo quindi agito su più livelli, con un’integrazione progressiva delle soluzioni.

Livello commerciale

Per il reparto commerciale abbiamo implementato un configuratore di prodotto personalizzato, per velocizzare la generazione delle distinte base in riferimento alle richieste del cliente e per semplificare l’abbinamento dell’ampia gamma di accessori e opzioni che si possono scegliere per ogni singola valvola.

Livello produttivo

La soluzione più sfidante dal punto di vista progettuale riguardava la richiesta della proprietà di ottimizzare quanto più possibile i tempi di approntamento del materiale per i banchi di assemblaggio, fornendo le quantità corrette di singoli componenti al personale addetto all’assemblaggio, sulla base della commessa in corso.

Per rispondere a questa necessità, abbiamo dotato l’azienda di magazzini automatici distribuiti in maniera strategica nel layout produttivo. Abbiamo poi integrato i magazzini nel sistema ERP aziendale (Business Cube2) e nel sistema di produzione Net@Pro, installato nel 2017.

Questo consente, al lancio di produzione di una commessa, di generare delle missioni di prelievo nel magazzino automatico più vicino alla postazione destinata all’assemblaggio. In questo modo l’operatore trova velocemente il materiale che deve usare. Inoltre, il sistema garantisce la tracciabilità dei lotti utilizzati per la produzione. Abbiamo inserito lo stesso sistema di tracciabilità anche nella fase di prelievo delle materie prime (prima fase produttiva).

Livello gestionale

Allo stesso tempo è iniziato il processo di interconnessione delle macchine utensili aziendali: si tratta di un miglioramento continuo, iniziato qualche anno fa e ancora in corso, perché, via via che si interconnettono le macchine dei singoli reparti, si valuta l’opportunità o meno della sostituzione delle macchine obsolete, sulla base dell’efficienza produttiva rilevata. Il tutto nel rispetto delle normative Industria 4.0.

Il valore aggiunto in questo progetto è stato il processo metodico, progressivo e collaborativo. I due fratelli imprenditori sono partiti dal problema e insieme abbiamo via via affinato un modello che si è allargato a macchia d’olio, pensato affiancando i tecnici della nostra software house nell’implementazione dei processi. Non hanno voluto piegare il software alle proprie abitudini, ma trovare un punto di collegamento tra il software e i bisogni pratici dell’azienda. Nella strutturazione dei magazzini automatici, i lavoratori sono stati coinvolti fin dall’inizio e questo ha rimosso da subito tutte le resistenze tipiche dell’area produttiva.

Lo scambio di informazioni con gli operatori sulle modalità e i tempi di lavoro, la comodità di manovra e spostamento e la collaborazione ci hanno permesso di sviluppare le soluzioni migliori e su misura per le necessità delle diverse mansioni all’interno dell’azienda, con grande soddisfazione reciproca e ottimi risultati.

Risultati

Punto di forza del progetto è stata sicuramente la progettazione condivisa e collaborativa, che garantisce sempre le soluzioni migliori. Oltre a questo, l’applicazione del metodo Impresa perfetta ha reso sicuramente più fluido il lavoro, grazie alle microanalisi iniziali su ogni singolo procedimento che ci hanno permesso di descrivere nel dettaglio il processo ideale.

Grazie alle soluzioni introdotte il cliente ha ottenuto un’efficienza in termini di capacità di assemblare le valvole che definisce importante e determinante. Nei banchi di assemblaggio sono stati resi disponibili dei tablet che, attraverso Net@Pro, permettono di consultare tutte le informazioni relative alle valvole in assemblaggio e dichiararne l’avanzamento. Si tratta di un supporto importante per gli operatori e aiuta soprattutto a rendere più autonome ed efficienti le persone con meno esperienza.

Oggi, l’azienda ha una tracciabilità pressoché perfetta nei componenti assemblati nelle valvole. Nel prossimo futuro, il progetto proseguirà per completare l’interconnessione di ulteriori macchine e valutare nuovi possibili sviluppi: una sfida che non vediamo l’ora di affrontare.

Promuoviamo il massimo rispetto delle competenze, tecnologie ed esperienze dei nostri clienti. Pertanto, riteniamo opportuno non condividere i loro nomi nei casi di studio (salvo accordi espliciti), per ragioni di privacy e per non beneficiare della loro notorietà.

Mai confondere lo strumento con l’obiettivo!

Capita frequentemente di non riuscire ad assorbire correttamente la valanga di informazioni che investono quotidianamente noi e le nostre Imprese. Senza sosta, senza tregua. Proprio come questa…

Non abbiamo sempre il tempo di analizzarle, derubricarle e assorbirne i contenuti in modo appropriato, classificandole per interesse e scopo. Spesso rimaniamo confusi o scocciati. Spesso ci accontentiamo di conformarci al sentire comune.

In ambito digital trasformation, ad esempio, le soluzioni informatiche che vengono proposte per supportare i processi critici delle nostre Imprese sono quasi sempre qualificate con acronimi inglesi di tre lettere. Manufatti informatici senza i quali, a detta del mercato, i nostri sistemi d’Impresa permarranno incompiuti, inefficienti, sorpassati e improduttivi.

Ma sarà così vero che per declinare digitalmente in modo compiuto, efficiente, innovativo e produttivo i processi critici della nostra Impresa, basta operare l’acquisto di qualche acronimo inglese?

Una domanda che rimbalza sovente nella nostra testa, ogni qual volta veniamo a contatto con l’argomento. Se per conseguire un obiettivo vitale per la nostra Impresa fosse sufficiente comprare tre lettere, quali saranno poi quelle più adatte alle nostre esigenze?

Tra i diversi acronimi, sentiamo spesso citare quello CRM, Customer Relationship Management, il software applicativo impiegato per gestire la relazione cliente, suggerita strategicamente in chiave customer centricity.

Il rapporto con i clienti, posti al centro delle strategie d’Impresa, è certamente un obiettivo saliente di ogni Impresa; gestirlo informaticamente, in un contesto di digital trasformation, è una leva ormai irrinunciabile nella moderna governance di Impresa.

Ma basta questo per affermare che l’acquisto di un sistema CRM è realmente la soluzione al problema? Un sistema CRM è lo strumento o l’obiettivo?

Mai confondere lo strumento con l’obiettivo!

Un progetto CRM, funzionale alla gestione digitale della relazione cliente, ha poco a che fare con l’acquisto di un sistema CRM. Infatti, è l’implementazione progettuale l’obiettivo che sfrutta le funzionalità digitali messe a disposizione dallo strumento.

Il successo di un progetto CRM è determinato dalle competenze del fornitore. Un fornitore capace di aiutare il proprio cliente a riversare i tratti salienti dei processi che coinvolgono clienti interni ed esterni in uno strumento opportuno, senza ingessare il sistema Impresa e senza pretendere di appiattirlo o snaturarlo in considerazione delle caratteristiche dello strumento.

Inoltre, le competenze del fornitore CRM devono essere in grado di recepire gli scopi progettuali e riversare nello strumento informatico la descrizione di flussi e processi aziendali condivisi, definiti, ottimizzati e misurati, impiegando attitudini analitiche e di Project Management di alto livello.

- Avete già implementato o avete in animo di implementare un progetto CRM?

- Sapete che il rilascio di buona parte di questi progetti è fermo “con le quattro frecce” a causa del discostamento tra le aspettative del cliente e l’operato del fornitore?

- Non è buffo, parlando di CRM?

Contattaci per condividere senza impegno i tre aspetti salienti nell’impostazione di un progetto CRM vincente…

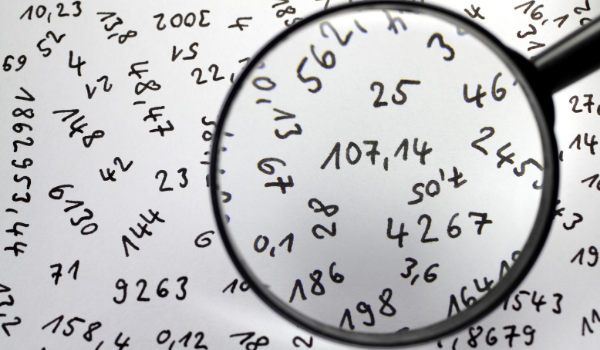

Oggi più che mai, misurare è importante

Il controllo sui numeri dell’azienda è da sempre uno dei compiti principali di ogni imprenditore o imprenditrice. Ma, da osservatore, posso dire che è un esercizio ancora troppo trascurato.

Soprattutto in un momento difficile come questo, l'attenzione ai numeri acquista un ruolo prioritario non solo per la prosperità dell'azienda, ma anche per la sua stessa sopravvivenza!

Le difficoltà principali non consistono nel conoscere sempre il saldo esatto del conto corrente aziendale, ma investono aspetti più strategici, come:

- quali processi drenano risorse senza che si sappia?

- a quanto ammontano i costi analitici di ogni commessa?

- quanto incidono gli oneri post vendita?

- quali lavorazioni costano di più di altre?

In sostanza: quali sono i costi che l’azienda sostiene, ma che potrebbero essere “gestiti” in maniera diversa? Dare risposta a queste e ad altre simili domande può cambiare il corso di un’impresa.

Nella mia esperienza ho visto parecchie aziende, anche ben organizzate, che faticano ad andare in profondità in questi ambiti: non è incapacità, ma semplicemente difficoltà ad imputare i costi nel “posto corretto” e ad avere la sicurezza che il valore sia quello giusto. Ma così facendo diventa facile prendere decisioni sbagliate!

Riuscire a vedere le spese da un punto di vista diverso aiuta a trovare soluzioni originali ed innovative, spesso non per forza dolorose come i licenziamenti e i tagli di personale. Si tratta di rivedere ed ottimizzare i processi, per migliorare efficienza e qualità.

Incontro numerosi potenziali clienti che, dopo avermi illustrato come sono strutturati – aggiungo quasi sempre molto bene – grazie a domande precise e a ragionamenti pratici, sono subito in grado di supportare grazie alla comprensione delle aree di miglioramento su cui lavorare.

Più d’uno mi ha domandato come potevo capire così rapidamente quali fossero le possibili debolezze dell'azienda e ritengo che la risposta stia in quanto segue.

Prima di tutto, avere una visione dell'azienda dall'esterno mi rende più obiettivo ed analitico, libero da pregiudizi e abitudini che potrebbero limitare la visione d’insieme. Quando visito un'azienda per la prima volta, sono curioso come un bambino e mi piace tantissimo comprenderla. E, davvero, noto ogni elemento: da come sono accolto, alla marca degli impianti produttivi, fino alla scelta delle luci!

Poi, sono un “addetto ai lavori” con una lunga esperienza nell’analisi puntuale del funzionamento delle aziende, che mi è necessaria per poter arrivare ad definire quale soluzione – ad es. gestionale o logistica – possa essere più adeguata. Il metodo che applico è capace di mettere in luce le parti e i processi che compongono l'intera filiera aziendale, di smontarli e tradurli in flussi e dati, e quindi di rielaborarli per individuare le soluzioni più utili ed opportune.

Infine sono io stesso un imprenditore e mi occupo in prima persona della gestione della mia azienda. Ascoltare con interesse e attingere ai “miei file di memoria” è un esercizio che mi riesce molto bene. Chi come me ha passione in ciò che fa, sa di cosa parlo: fa nel proprio specifico settore ciò che io che faccio nel mio.

Le mie passioni sono la PMI e la gestione dei processi e dei numeri. E tu? Vorresti migliorare la gestione dei tuoi dati o dei processi? Scrivimi, magari ci facciamo una bella chiacchierata, senza impegno, anche da remoto se vuoi.

CP E MODENA VOLLEY INSIEME ANCHE PER LA STAGIONE 2019/2020

Dopo il debutto come sponsor nella stagione 2018/2019, CP S.p.A. rinnova il proprio impegno a sostegno di Modena Volley anche per il Campionato 2019/2020. Una decisione che nasce non solo dalla soddisfazione per le opportunità offerte da questa partnership sotto il profilo del branding, ma anche e soprattutto per un motivo squisitamente sportivo e affettivo : “Ho voluto essere accanto alla squadra guidata da Andrea “Giangio” Giani – spiega l’Amministratore unico di CPA S.p.A. Daniele Cavallini - e dare il mio contributo al progetto della Società, per motivi di cuore, fin dai tempi della Panini mi sono appassionato alla pallavolo, mi sento profondamente legato alla squadra della nostra città e ne sono orgoglioso. Voglio continuare a sostenere i nostri ragazzi dalla prima fila, in modo concreto, e così sarà anche quest’anno.”

CP S.p.A. da più di 20 anni è al fianco delle PMI produttive modenesi ed emiliane: una lunga storia di successi, un percorso di innovazione continua per offrire sempre il meglio ai nostri clienti.

CP S.p.A. nasce nel 1996 per rispondere alle esigenze di informatizzazione delle aziende produttive del territorio. Alle origini ditta individuale, oggi è una società per azioni che può contare su un team di professionisti costantemente aggiornati e con una consolidata esperienza nei processi e nelle soluzioni per la produzione, la logistica ed il controllo di gestione. Proprio la competenza acquisita negli anni è un elemento distintivo di CP S.p.A. che, anche grazie al bando “Industria 4.0”, si è rafforzata dai risultati raggiunti affiancando, nelle scelte e nelle impostazioni dei sistemi informatici, gli imprenditori del territorio. L’area gestionale ERP, lo sviluppo di soluzioni software avanzate e la creazione di procedure specifiche, progettate su misura a partire dalle esigenze delle singole imprese produttive, sono ulteriore elemento che ha contraddistinto l’evoluzione dell’azienda, diventata nel tempo il partner di riferimento di oltre 600 imprese.

Guida predittiva? Sì grazie!

© Copyright 2022 CP SpA - Informativa privacy | Informativa e gestione cookie